Användning av konventionella krokar för upphängning av detaljer på conveyor inför lackering är en metod som kan upplevas enkel och kostnadseffektiv. Men i många fall kan stora vinster göras vid en övergång till mer avancerade system för upphängning. HangOn presenterar sitt nya koncept och visar samtidigt upp webbinar-studion.

Hillerstorpsbaserade HangOn har i över 30 år arbetat med att utveckla och tillverka lösningar för hängning av detaljer för lackering. Under begreppet ”Fill the Line” driver de ett arbete för att lackeringsföretag ska använda förbättrade metoder för upphängning av gods. Ytforum fick tillfälle att prata med Petter Törefors, Andreas Orre och Jonas Törnquist om deras arbete.

Vad är bakgrunden till satsningen?

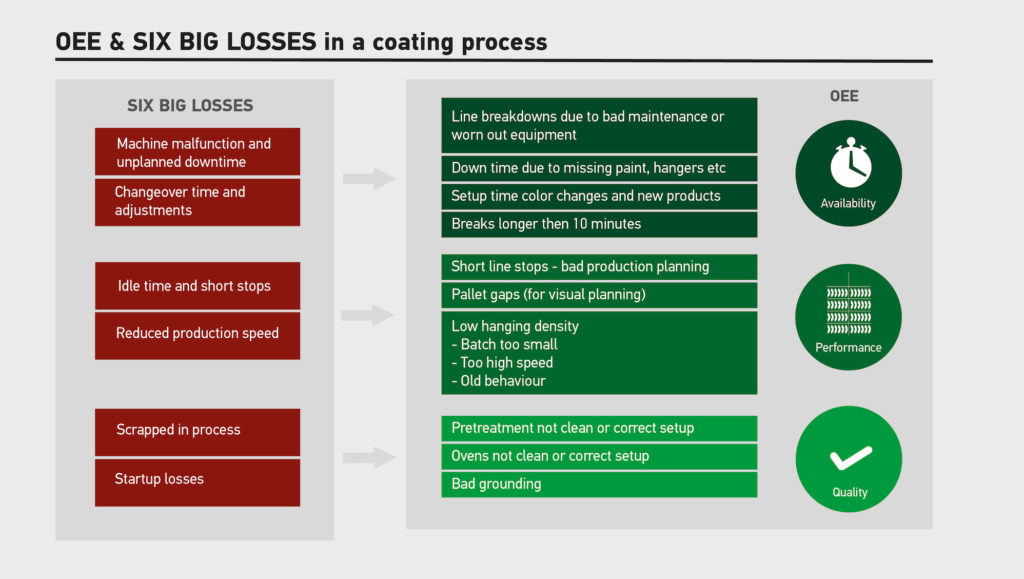

– Vi har under några år arbetat med att förbättra vår egen tillverkning under parollen ”HangOn Flow”. Det har bland annat resulterat i att vi idag tillverkar mer på två skift än vad vi tidigare gjorde på tre skift. Detta ledde i sin tur till vår satsning mot våra kunder för att effektivisera deras arbete. Vi har inspirerats av principer från Lean Production där det bland annat ingår att mäta sina processer. Vi har använt OEE, Overall Equipment Effectiveness, som ett viktigt mått. OEE består av tre faktorer. Den första är tillgänglighet som visar hur väl vi använder planerad produktionstid. Den andra är prestanda, det vill säga hur väl vi utnyttjar anläggningens kapacitet. Den sista faktorn mäter kvalitetsutfallet.

Vilka OEE-tal kan man förvänta sig?

– Det optimala OEE-talet är 100 % vilket knappast är realistiskt att nå. Inom tillverkningsindustrin bedöms 85 % vara mycket bra. Inom ytbehandling är vår erfarenhet att typiska OEE-tal är mellan 20 och 40 %.

Hur ska man arbeta för att öka sitt OEE-tal?

– Det kan vara lämpligt att titta på de tre olika faktorerna och se var det finns störst potential till förbättring. Den första faktorn, tillgänglighet, är vanligen 60 – 85 %. Prestanda varier ofta mycket och återfinns inom intervallet 15 – 95 %. Det är här de flesta kan göra de största förbättringarna. Kvalitetsutfallet brukar ligga högt, oftast över 95 %. Som stöd för analysen kan de sex stora förlusterna ge vägledning som vi beskriver i den presentation som vi använder på våra webbinarium.

Vad kan detta betyda för just faktorn prestanda?

– Vi vill lyfta fram tre viktiga problemområden. Det första är korta linestopp på grund av dålig planering. Ett annat är att man gör medvetna luckor i upphängningen för att markera pallbyte. Det tredje området och kanske det viktigaste är att hängningen är för gles. Det kan bero på att seriestorlekarna är små eller att conveyorns hastighet är för hög, men oftast handlar det om att man inte har optimerat själva hängningen. Inte att förglömma är också att tiden för och antalet kulörbyten som görs påverkar OEE talet.

Ni menar att hängning med engångskrok används för mycket?

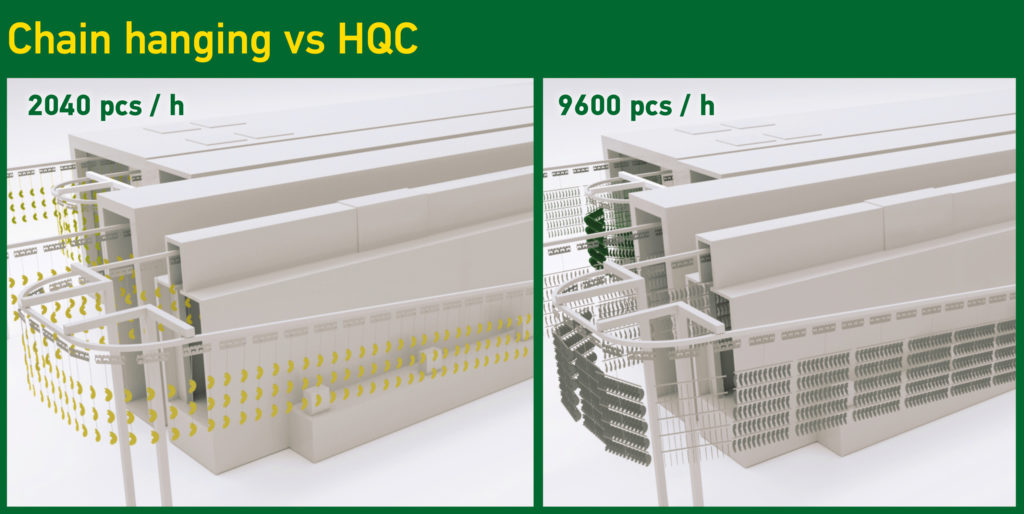

– Engångskrok har förstås många fördelar men det är långt ifrån alltid den bästa lösningen. Vi har arbetat med företag där vi enbart genom att förbättra häng- ningen har ökat OEE-talet från 25 % till 70 %. Det är en ökning med mer än 270 %. Ett område med stor förbättringspotential är mindre detaljer som man ofta kan se kedjehängas med hjälp av engångskrok. Det kräver mer tid för själva upphängningen eftersom det lätt blir pendelrörelser. Det innebär också att det inte går att hänga för tätt eftersom det lätt pendlar även under själva lackeringsprocessen med risk för lackskador. Med anpassade fixturer kan man hänga både snabbare och tätare. Ytterligare en fördel är att det går att förhänga på fixturerna som sedan kan hängas upp på conveyorn.

Det borde kunna ge större möjligheter till en bättre ergonomi också?

– Arbetet att hänga gods direkt på conveyorn kan lätt bli enformigt och det finns risk för att operatörerna får arbete med händerna över axlarna. Med förhängning finns goda möjligheter att ordna bra arbetsplatser. Ytterligare en fördel är att den stress som kan upplevas när man ska hålla conveyorns tempo kan minskas.

Hur kommer det sig att inte alla lackeringsföretag arbetar medvetet för att optimera hängningen?

– Först vill vi betona att det finns många företag som verkligen arbetar aktivt med hängningen. I de fallen är det alltid en engagerad ledning som driver frågan. Det är alltså en ledningsfråga precis som med allt annat förändringsarbete. Orsakerna varför intresset saknas kan vara många. En är förstås vanans makt och ovilja till förändring. En annan kan vara att företaget för tillfället har ledig kapacitet i sin anläggning. Det kan också vara så att man är rädd för att kostnader för hängare ska öka.

Vad kan man göra för att hjälpa företag att fokusera lite mer på hängning?

– De företag som börjar att mäta mer i verksamheten har ofta lättare att arbeta med förbättringar. Ökad medvetenhet om energianvändningen kan också vara viktigt. En lackeringsanläggning drar nästan lika mycket energi oberoende av hur mycket gods som lackeras. Den energi som krävs för att värma godset är liten i relation till vad som krävs för till exempel ventilation och varmhållning av förbehandling och ugnar. Det finns en stor besparingspotential att köra anläggningen effektivt och sedan stänga ner när det inte finns gods att köra.

Hur är det då med de ökande kostnaderna för hängare?

– Det är riktigt att kostnader för hängare kan öka men det gäller förstås att ta med det i kalkylen. Men vinsterna är så stora med en effektiv hängning att det lätt går att räkna hem en ökad kostnad för hängare. Vi har många exempel på när kunden sparat hem kostnaden för hängarna efter bara några gångers användning.

Hur arbetar ni för att sprida informationen om era ideér?

– Vi hade tänkt göra en satsning i samband med mässan PaintExpo förra våren, men den blev inställd på grund av den pågående pandemin. Efter inledande försök att utbilda våra återförsäljare genom Teams-möten beslöt vi att bygga en egen studio. Vi kan nu genomföra webbinarier och demonstrationer på ett sätt som har fått bra genomslag. Dessutom har vi direktkontakt med kunder. Vi har också möjlighet att på fabriken i Hillerstorp testa olika system för upphängning.

Vad är era drivkrafter?

– Vi måste arbeta för att vara relevanta för branschen. Som marknadsledare måste vi ta ansvar för att driva marknaden framåt. Dessutom tycker vi att det gör vårt eget jobb mer intressant och stimulerande.

TEXT & FOTO: YTFORUM

Webbinarium 24/2 klockan 14:00

HangOn bjuder in till ett kostnadsfritt webbinarium i ämnet ”Efficiency on the line” som kommer att hållas Onsdagen den 24/2 klockan 14:00 där deltagarna får en utökad kunskap i ämnet. Länk till inbjudan finns på: www.hangon.com/webinar